Atunci când corpurile în mișcare sau părțile lor în contact unele față de altele, apar forțe de frecare. Se face o distincție între frecarea externă și cea internă. Frecarea internă (sau vâscozitatea) este înțeleasă ca frecarea care apare atunci când părți ale aceluiași corp se mișcă (de obicei, mișcarea straturilor de lichid sau gaz). Frecarea internă include și frecarea care apare în timpul mișcării. solidîn lichid sau gaz. În acest caz, straturile de mediu adiacente suprafeței sunt trase în mișcare de acest corp cu aceeași viteză ca și corpul, iar corpul în mișcare este încetinit de straturile adiacente ale mediului.

Frecare care apare atunci când suprafețele a două corpuri diferite intră în contact atunci când acestea mișcare relativă sau atunci când încearcă să provoace această mișcare, se numește frecare externă (frecare uscată). Strict vorbind, frecarea externă se observă numai pentru corpurile solide fără strat de lubrifiant, deoarece numai în acest caz există un contact direct între două corpuri.

Frecarea externă, la rândul ei, se împarte în: frecare statică, care are loc înainte de începerea mișcării; frecare de alunecare care apare atunci când suprafețele a două corpuri în contact se mișcă; frecare de rulare care apare atunci când un corp se rostogolește peste suprafața altuia.

Forțele de frecare externe apar din mai multe motive. Primul motiv pentru apariția forțelor de frecare este rugozitatea suprafeței corpurilor. Când corpurile intră în contact, proeminențele microscopice de pe suprafața unui corp se angajează cu aceleași proeminențe ale celuilalt corp. În acest caz, dacă unul dintre corpuri se mișcă de-a lungul suprafeței celuilalt, proeminențele sunt tăiate, ceea ce necesită acțiunea unei anumite forțe. Al doilea motiv este că la punctele de contact ale suprafețelor acțiunea forțelor intermoleculare se manifestă între moleculele situate în apropierea suprafeței de contact. În special, neregularitățile suprafeței care vin în contact formează „punți de sudură”, iar forța de frecare este determinată de rezistența la distrugere a acestor punți. Al treilea motiv este apariția deformațiilor asimetrice (vezi forța de frecare de rulare).

În prezent, au fost dezvoltate o serie de teorii ale frecării, fiecare dintre ele bazată pe unul sau altul fenomen: teoria adeziunii a frecării, teoria moleculară frecare, teoria mecanică moleculară a frecării.

Rest frecare.

Existența unor forțe statice de frecare care acționează asupra corpurilor aflate în contact în repausul lor relativ este evidențiată de următorul fapt experimental: pentru a pune în mișcare unul dintre corpurile solide aflate în contact, este necesar să se aplice acestuia o forță exterioară în direcția de mișcare. , depăşind o anumită valoare caracteristică acestor corpuri de contact . Dacă forța externă nu este suficient de puternică, atunci, în ciuda acțiunii sale, corpul rămâne în repaus, deoarece această forță este echilibrată de forța de frecare statică.

Lăsați un corp să se odihnească pe o suprafață orizontală și i se aplică o forță externă F(Fig. 1), este afectată și de forța gravitației mg și de forța de reacție a solului N. Deoarece corpul este în repaus, atunci conform primei legi a lui Newton, suma vectoriala a tuturor forțelor externe este egală cu zero, adică:

![]()

Și luând proiecțiile acestor forțe pe direcție posibila mutare(de-a lungul planului de contact, axa x), obținem:

![]() .

.

Astfel, forța de frecare statică este o mărime ambiguă: cu o modificare forță externă F forța de frecare statică se modifică în consecință. Dacă o forță externă F nu acționează asupra corpului, atunci forța de frecare f tr este, de asemenea, zero. Dar forța de frecare statică își poate modifica valoarea doar până la o anumită valoare maximă f tr_max și conform legii experimentale a lui Amonton și Coulomb:

![]()

Unde m'– coeficientul de frecare static. Pentru exemplul discutat în Figura 1: .

Frecare de alunecare

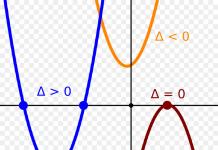

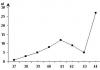

Când componenta orizontală a forţei externe F va fi mai mare f tr_max , atunci alunecarea acestui corp are loc inevitabil pe suprafața altui corp în contact cu acesta. Experiența arată că forțele de frecare de alunecare depind de viteza relativa alunecare (Fig. 2). Inițial, cu creșterea vitezei relative u magnitudinea forțelor de frecare de alunecare f tr scade ușor și apoi cu creșterea în continuare u, magnitudinea forțelor de frecare începe, de asemenea, să crească încet. O creștere a mărimii forțelor de frecare cu o scădere a vitezei relative de alunecare, după ce a devenit deja suficient de mică, se manifestă, de exemplu, la frânarea trenurilor, tramvaielor etc., prin urmare, pentru a reduce mai ușor viteza de caroseri, frânarea se efectuează cu mai multe pauze. Cu toate acestea, mărimea forțelor de frecare de alunecare se modifică odată cu modificările vitezei relative atât de slab încât este adesea considerată independentă de viteza relativă (Fig. 2, linie punctată).

Mărimea forțelor exterioare de frecare, atât în timpul alunecării, cât și în repaus, depinde de materialele corpurilor, de starea suprafețelor lor de contact (rugozitatea lor), precum și de mărimea forței de reacție N a unuia dintre corpuri pe celelalte. Influența acestor factori asupra mărimii forțelor externe de frecare a fost studiată experimental de Amonton și Coulomb. Ei au stabilit o lege care este valabilă pentru forțele de frecare de alunecare și pentru forța de frecare statică maximă. Esența acestei legi: mărimea forței de frecare de alunecare nu depinde de aria suprafețelor de contact și este proporțională cu forța de reacție a suportului:

Unde m– coeficientul de frecare de alunecare, mărime adimensională, depinde de materialele corpurilor de contact, de starea suprafețelor acestora și de viteza relativă. În prezent, atunci când suprafețele destul de netede intră în contact, este necesar să se țină cont de contribuția forțelor de interacțiune intermoleculară.

Frecare de rulare

Experiența mărturisește și existența unor forțe de frecare care acționează asupra corpurilor atunci când se rostogolesc pe suprafața altor corpuri. Deci, dacă un corp cilindric se rostogolește de-a lungul unei suprafețe orizontale și este lăsat la dispoziție, atunci, în timp, atât mișcarea de translație, cât și rotația în jurul axei sale încetinesc treptat. Rulirea corpurilor încetinește din cauza acțiunii forțelor de frecare de rulare asupra acestora de la suprafața pe care se deplasează. Forța de frecare de rulare apare din cauza deformării suprafeței pe care se rostogolește corpul, care este asimetrică față de planul vertical care trece prin axa cilindrului.

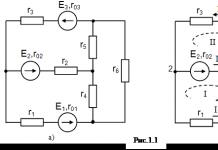

Să considerăm un corp cilindric care se rostogolește de-a lungul unei suprafețe orizontale cu o viteză de translație constantă a centrului de masă u folosind o forță F(Fig. 3).

În figura 3: O – axa cilindrului, R– raza cilindrului, forța de reacție a suportului Nîmpărțit în două componente F n, f tr i.e. ![]() . Mărimea forței F este selectat astfel încât rularea să aibă loc uniform, adică astfel încât viteza de translație a axei cilindrului u, precum și viteza de rotație a acestuia în jurul axei sale, să rămână constante. Apoi direcția forței de reacție a suportului N trebuie să treacă prin axa cilindrului, deoarece numai în acest caz viteza unghiulara rotația cilindrului va rămâne neschimbată.

. Mărimea forței F este selectat astfel încât rularea să aibă loc uniform, adică astfel încât viteza de translație a axei cilindrului u, precum și viteza de rotație a acestuia în jurul axei sale, să rămână constante. Apoi direcția forței de reacție a suportului N trebuie să treacă prin axa cilindrului, deoarece numai în acest caz viteza unghiulara rotația cilindrului va rămâne neschimbată.

Din moment ce, viteza de mișcare a axei cilindrului u=const, apoi conform primei legi a lui Newton:

Unde este păcatul o=k/R, La– distanta de la diametrul vertical al cilindrului pana la punctul de aplicare a fortei de reactie N. Apoi pentru forța de frecare de rulare obținem expresia

Dimensiune k numit coeficient de frecare la rulare. Coeficientul de frecare la rulare are dimensiunea lungimii.

Forța de frecare de rulare este mai mică decât forța de frecare de alunecare. Prin urmare, pentru a reduce frecarea în diferite mecanisme, se folosesc rulmenți cu rulare. Pentru a reduce forța de frecare dintre suprafețele de frecare, se introduce un lubrifiant. În acest caz, după cum a arătat inginerul rus N.P Petrov, avem de-a face cu frecare internă de alunecare, care are loc doar între straturi de lichid. Pentru reducerea forței de frecare se folosește și faptul că coeficientul de frecare scade odată cu creșterea durității. Prin urmare, de exemplu, la fabricarea componentelor mecanismelor de ceas, instrumentelor de precizie etc., se folosesc materiale precum agata, rubin etc.

În unele cazuri, de exemplu, la frânare, este necesară creșterea forței de frecare. Pentru a face acest lucru, piesele de frecare sunt realizate dintr-un singur material, deoarece, după cum arată experiența, coeficientul de frecare în acest caz este mai mare decât în prezența a două materiale diferite.

Când se mișcă (sau încep să se miște), corpurile intră în contact cu alte corpuri, precum și cu particule de materie mediu apar forțe care împiedică o astfel de mișcare. Aceste forțe sunt numite forte de frecare. Acțiunea forțelor de frecare este întotdeauna însoțită de transformare energie mecanicăîn interior și provoacă încălzirea corpurilor și a mediului lor.

Există externŞi frecarea interioara(altfel numit viscozitate). Extern este un tip de frecare în care în punctele de contact dintre corpuri solide apar forțe care împiedică mișcarea reciprocă a corpurilor și sunt direcționate tangențial la suprafețele lor.

Frecare internă(vâscozitatea) este un tip de frecare care are loc în timpul mișcării reciproce. straturi de lichid sau gaz, între ele apar forțe tangențiale, împiedicând astfel de mișcare.

Frecarea externă este împărțită în frecare statica (frecare statica) Și frecare cinematică. Frecarea statică are loc între corpurile solide fixe atunci când încearcă să miște unul dintre ele. Frecarea cinematică există între corpuri solide în mișcare care se ating reciproc. Frecarea cinematică, la rândul ei, este împărțită în frecare de alunecareŞi frecare de rulare.

Forțele de frecare joacă un rol important în viața umană. În unele cazuri le folosește, iar în altele se luptă cu ei. Forțele de frecare sunt de natură electromagnetică.

Frecare statică

Observațiile arată că forța de frecare statică este întotdeauna îndreptată opus forței exterioare care acționează asupra corpului, tinzând să pună acest corp în mișcare. Până la un anumit punct, forța de frecare statică crește odată cu creșterea forței externe, echilibrând aceasta din urmă. Valoarea maximă a forţei statice de frecare este proporţională cu modulul forţei F d al presiunii produse de corpul pe suport.

Conform celei de-a treia legi a lui Newton, forța F d a presiunii corpului asupra suportului este egală ca mărime cu forța N a reacției suportului. Prin urmare, forța maximă de frecare statică este proporțională cu forța de reacție a suportului. Pentru modulele acestor forțe este valabilă următoarea relație:

F p =f p N, (2,19)

unde f p este un coeficient de proporționalitate adimensional numit coeficientul de frecare static. Valoarea acestui coeficient depinde de materialul și starea suprafețelor de frecare.

Valoarea coeficientului de frecare statică poate fi determinată după cum urmează. Lăsați corpul (blocul plat) să se afle pe planul înclinat AB (Fig. 23). Asupra ei acţionează trei forţe: forţa gravitaţiei F, forţa de frecare statică F p şi forţa de reacţie a suportului N. Componenta normală F p a forţei gravitaţiei este forţa de presiune F d produsă de corp pe suport, adică.

F N =F d (2,20)

Componenta tangențială F t a forței gravitaționale este o forță care tinde să miște corpul în jos pe un plan înclinat.

La unghiuri mici de înclinare a, forța F t este echilibrată de forța statică de frecare F p și corpul este în repaus pe planul înclinat (forța de reacție a suportului N conform celei de-a treia legi a lui Newton este egală ca mărime și opusă ca direcție cu forța F d, adică o echilibrează).

Vom mări unghiul de înclinare a până când corpul începe să alunece în jos pe planul înclinat. În acest moment

Ft =F pmax (2,21)

Înlocuind expresiile (2.20) și (2.21) în formula (2.19), obținem

f p =F t /F n (2,22)

Din fig. 23 este clar că

F t =Fsin a = mg sin a; F n =Fcos a = mg cos a.

Înlocuind aceste valori ale lui F t și F n în formula (2.22), obținemf n =sin a/cos a=tg a. (2,23)

Măsurarea unghiului a, la care începe alunecarea corpului, putem folosi formula (2.25) pentru a calcula valoarea coeficientului de frecare statică f p.

Tipuri de frecare cinematică

Frecarea de alunecare apare atunci când un corp solid alunecă pe suprafața altuia. Legea frecării de alunecare are forma

F c = f c N, (2,24)

unde F c este modulul forței de frecare de alunecare; f c - coeficientul de frecare de alunecare adimensional; N este modulul forței de reacție a solului. Valoarea lui f c depinde de substanțele din care sunt alcătuite suprafețele de frecare și de calitatea prelucrării acestora. Dacă faceți suprafețele mai netede, valoarea lui f c c crește din nou. Acest lucru se întâmplă deoarece moleculele corpurilor cu suprafețe netede se apropie unele de altele, iar forțele de atracție moleculară dintre ele fac ca corpurile să se „lipească”, împiedicându-le să alunece. Frecarea de rulare apare atunci când corpurile solide rotunde se rostogolesc (fără alunecare) pe suprafața altor corpuri solide.va scadea. Cu toate acestea, este posibil să se reducă rugozitatea suprafețelor doar până la o anumită limită, deoarece pentru suprafețe foarte netede (de exemplu, lustruite), valoarea f

Motivul apariției frecării de rulare este următorul. Sub influența gravitației, un corp solid rotund (de exemplu, o minge sau o roată) situat pe o suprafață plană este deformat, drept urmare nu se sprijină pe un punct, ci pe o platformă de dimensiuni mai mari sau mai mici. Acest lucru duce la faptul că atunci când corpul începe să se rostogolească, punctul A de aplicare a reacției solului se deplasează ușor înainte de verticală trecând prin centrul de greutate al corpului, iar linia de acțiune a forței de reacție a solului R se abate. uşor înapoi de această verticală (Fig. 24). În acest caz, componenta normală R n = N a reacției de sprijin compensează forța gravitațională F (adică R n = -F), iar componenta tangențială necompensată R t a reacției de sprijin este îndreptată împotriva mișcării corpului. și joacă rolul forței de frecare de rulare F c Modulul de forță frecare de rulare F k se determină conform legii

F k = K k ·N/r (2,25)

unde K k este coeficientul de frecare la rulare adimensională; N=R n - modulul componentei normale a forței de reacție a solului; r este raza corpului de rulare.

Dacă comparăm coeficienții tuturor tipurilor de frecare exterioară pentru oricare două materiale din care sunt realizate corpurile de contact, vom vedea că f p >f c >K k, adică celelalte lucruri fiind egale. Cea mai mare este frecarea statică, iar cea mai mică este frecarea de rulare.

Rolul lubrifierii

Pentru a reduce frecarea externă între suprafețele de contact ale solidelor, se introduce un lubrifiant, adică un lichid vâscos care aderă la solide și formează un strat de grosime mai mare sau mai mică între suprafețele acestora. În acest caz, frecarea nu mai are loc între corpurile solide, ci între straturi de lubrifiant, ceea ce duce la o scădere semnificativă a forței de frecare. Frecarea externă se numește uscat, dacă nu există deloc lubrifiant, hidrodinamic, dacă stratul de lubrifiant este gros, limită, dacă stratul de lubrifiant este foarte subțire.

Forțe de rezistență la mișcarea corpurilor în lichide și gaze

Forța de rezistență mișcarea apare și atunci când corpurile solide se mișcă în lichide și gaze. În acest caz, nu există deloc frecare statică, deoarece într-un lichid sau gaz, o forță arbitrar mică poate scoate un corp din repaus, dându-i accelerație.

Forța de rezistență care apare într-un lichid sau gaz este întotdeauna îndreptată împotriva mișcării corpului, tangențială la suprafața acestuia și depinde de viteza corpului. La viteze mici, forța de rezistență F c este proporțională cu viteza, iar la viteze mari - F cproporțional cu pătratul vitezei.

În gaze, datorită densității reduse, un corp poate dezvolta viteză mare, deci forța de rezistență F c = -k 1 v 2. În lichide, densitatea substanței este mare, corpul nu poate dezvolta viteză mare și, prin urmare, Fc = -k 2 v. În ultimele formule, coeficienții de proporționalitate k 1 și k 2 depind de tipul de lichid sau gaz și de temperatura acestora.

Observațiile arată că forța de rezistență la mișcare în lichide sau gaze depinde și în mare măsură de forma corpului în mișcare. Forma geometrică a unui corp în care forța de rezistență la mișcare de la mediu este mică este de obicei numită raționalizat.

Întâmpinăm frecare atunci când mișcăm unele corpuri unul față de celălalt (frecare cinetică) sau încercăm să punem în mișcare corpuri care sunt în repaus (frecare statică). Frecarea apare atunci când două corpuri care se mișcă unul față de celălalt ating suprafețele lor exterioare (frecare externă) sau când elemente ale structurii corpului (atomi, molecule) se mișcă unul față de celălalt (frecare internă). Frecarea internă poate apărea în lichide, gaze și solide. Clasificarea tipurilor de frecare este prezentată în tabel. 2.5. În timpul frecării, pe lângă cele mecanice, apar fenomene termice, electrice, magnetice și de altă natură. Tabelul 2.5

Frecare cinetică(frecarea mișcării) - apare atunci când orice corp se mișcă unul față de celălalt.

Frecare statică(frecare statica) – apare cand corp nemișcatîncepe să treacă dintr-o stare de repaus.

Frecarea externă– apare atunci când două corpuri care se mișcă unul față de celălalt intră în contact cu suprafețele lor exterioare.

Frecare internă- când elementele structurii unui corp (atomi, molecule) se mișcă unele față de altele. Apare în solide, lichide și gaze.

Frecare fără lubrifiant(frecare uscată) – frecare a două corpuri în absența oricărui tip de lubrifiant introdus pe suprafața de frecare.

Frecare cu lubrifiant(frecare fluidă) – frecare a două corpuri în prezența oricărui tip de lubrifiant introdus pe suprafața de frecare.

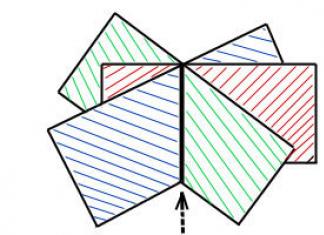

Frecare de alunecare– frecarea de mişcare a două corpuri solide, în care vitezele corpurilor în punctele de contact sunt diferite ca mărime şi direcţie, sau ca mărime sau ca direcţie (Fig. 2.1).

Frecare de alunecare– frecarea de mişcare a două corpuri solide, în care vitezele corpurilor în punctele de contact sunt diferite ca mărime şi direcţie, sau ca mărime sau ca direcţie (Fig. 2.1).

Frecare de rulare– frecarea mișcării a două corpuri solide, în care vitezele lor în punctele de contact sunt identice ca mărime și direcție (Fig. 2.2) Fig. 2.2

Frecarea frontierei– frecare în prezența unei pelicule de lubrifiere limită.

Analizând definițiile de mai sus diverse tipuri se poate formula frecare definiție generală proces de frecare.

Lubrifiant– un material introdus pe suprafața de frecare pentru a reduce forța de frecare (FTR) și rata de uzură (ulei - un surfactant nu poate fi stoars complet. La temperaturi scăzute, apare uzură severă din cauza cristalizării uleiului).

Frecarea și uzura sunt două laturi ale aceluiași fenomen, cauzate de interacțiunea a două corpuri, comprimate de o sarcină normală și care se deplasează unul de-a lungul celuilalt în planul contactului lor.

Frecarea se manifestă sub formă de opoziție la mișcarea relativă, adică caracterizează latura de forță a fenomenului. Uzura se manifestă sub formă de distrugere a straturilor de suprafață ale corpurilor care interacționează și, ca urmare, modificări ale dimensiunii și formei acestora.

În timpul frecării, se observă două tipuri de interacțiuni între suprafețe - mecanică și moleculară. Interacțiunea mecanică se caracterizează prin angajare reciprocă și introducerea neregulilor de contact. Introducerea are loc datorită eterogenității proprietăților mecanice ale materialelor sau orientărilor diferite ale cristalelor care formează stratul de suprafață și au anizotropie a proprietăților elastice.

Interacțiunea moleculară este cauzată de acțiunea forțelor moleculare sau interatomice care conduc la atracția reciprocă a două corpuri apropiate.

Pe baza caracteristicilor cinematice, acestea se disting:

a) frecare de alunecare sau frecare de primul fel, în care aceleași puncte ale unui corp intră în contact cu tot mai multe puncte ale altui corp;

b) frecare de rulare sau frecare de al doilea fel, în care punctele succesive ale unui corp intră în contact cu punctele succesive ale altui corp, iar centrul de rotație instantaneu al unui corp față de celălalt coincide cu unul dintre punctele de contact.

În practică, un tip de frecare este adesea însoțit de altul. De exemplu, frecarea combinată are loc în angrenaje - frecarea de rulare este însoțită de frecarea de alunecare. Cu cât geometria angrenajului este mai perfectă, cu atât fracția de alunecare este mai mică.

Pe baza stării suprafețelor de frecare, în funcție de prezența lubrifiantului pe acestea, se disting următoarele tipuri de frecare:

a) frecare uscată care apare în absența lubrifierii și a contaminării între părțile suprafeței de frecare;

b) frecarea de limita care apare pe suprafetele de frecare ale pieselor separate printr-un strat de lubrifiant de o grosime foarte mica (10-20 microni). În astfel de condiții, pelicula de ulei nu separă complet suprafețele și ecuațiile obișnuite ale hidrodinamicii pentru un fluid vâscos sunt inacceptabile în acest caz. Uzura suprafețelor de frecare în timpul frecării la limită are loc de multe ori mai lent decât în timpul frecării uscate;

c) frecare lichidă, în care suprafețele de frecare sunt complet separate printr-un strat de lubrifiant. Presiunea externă în timpul frecării fluidului este percepută de fluidul lubrifiant. Frecarea fluidului reduce semnificativ pierderile de energie pentru a depăși rezistența dăunătoare și uzura pieselor mașinii;

d) frecare semi-uscă, în care între piesele de frecare se află o peliculă de lubrifiant adsorbită care este ruptă parțial;

o parte semnificativă a sarcinii este transmisă prin contactul direct* al suprafețelor de frecare, iar o parte mai mică prin pelicula de ulei;

e) frecare semifluidică, în care între piesele de frecare există un strat de ulei care suportă sarcina principală, dar nu este suficientă separarea completă a suprafețelor de frecare.

Coeficientul de frecare din momentul pornirii până în condiții normale de funcționare a perechii arbore-lagăr ia următoarele valori: în momentul pornirii în condiții de frecare uscată  = 0,2 - 0,25; în condiții de frecare uscată în stare constantă

= 0,2 - 0,25; în condiții de frecare uscată în stare constantă  = 0,15-0,20; cu frecare semi-uscata

= 0,15-0,20; cu frecare semi-uscata  = 0,05 - 0,15; cu semi-lichid

= 0,05 - 0,15; cu semi-lichid  = 0,01 - 0,05; cu lichid

= 0,01 - 0,05; cu lichid  =

0,001 - 0,01.

=

0,001 - 0,01.

|

TEMA 2 |

METODE PROMOȚII REZISTENTA LA UZUR 1.1 Frecare și tipuri de frecare Frecare- principalul motiv de uzură a pieselor mașinii. Problemele de frecare, uzură și lubrifiere sunt studiate de știința tribologiei, care se bazează pe legile fundamentale ale fizicii, chimiei, mecanicii continuumului, termodinamicii și științei materialelor. Frecarea se distinge: Alunecare Forța de frecare de rulare este de aproximativ 10 ori mai mică decât forța de frecare de alunecare. În timpul funcționării mașinii, suprafețele de frecare ale pieselor sunt în condiții diferite. În funcție de dacă există sau nu lubrifiere între suprafețele de frecare, se disting următoarele tipuri de frecare. Frecare fără lubrifiere apare în absența oricărui tip de lubrifiant pe suprafețele de frecare ale ambelor corpuri solide. Frecarea frontierei frecarea între două corpuri solide apare atunci când un strat subțire de lubrifiant pe suprafețele de frecare nu depășește înălțimea rugozității suprafețelor de contact. Frecarea fluidului apare între două corpuri complet separate de un strat de lichid (lubrifiant). Lipsa contactului dintre suprafețe le protejează de distrugere. Uzura si tipurile de uzura Purta- procesul de distrugere și separare a materialului de pe suprafața unui corp solid în timpul frecării și (sau) o creștere a deformării sale reziduale, manifestată printr-o schimbare treptată a dimensiunii și (sau) formei corpului. În condițiile tuturor tipurilor de frecare, are loc distrugerea suprafețelor de frecare, adică suprafețele se uzează. Clasificarea tipurilor de uzură Conform GOST 23.002 - 78, există 3 tipuri principale de uzură: mecanic coroziune-mecanic sub acțiunea curentului electric (eroziune electrică) Uzura mecanica apare ca urmare a impactului particulelor solide asupra suprafețelor de frecare. Acest grup ar trebui să includă tipuri de uzură precum abraziv, hidro- și gaz-abraziv, oboseală, cavitație și eroziune. Uzură abrazivă- uzura ca urmare a influentelor mecanice prin actiunea de taiere si zgarietura a corpurilor solide sau a particulelor in prezenta unei viteze relative de miscare. Uzură abrazivă hidro- și gaz apare ca urmare a acțiunii solidelor sau particulelor antrenate de un flux de lichid sau gaz. Uzura de oboseala determină o modificare a suprafeței de frecare sau a zonelor individuale ca urmare a deformării repetate a microvolumelor de material, ducând la apariția fisurilor și la separarea particulelor. Uzură prin cavitație suprafața are loc cu o creștere relativă a vitezei de mișcare a unui corp solid într-un lichid, adică în condiții de cavitație hidrodinamică - o încălcare a continuității intrafluidului. Uzură erozivă apare ca urmare a expunerii la un flux de lichid sau gaz. Coroziune-mecanic Uzura este uzura cauzată de frecarea unui metal care a intrat într-o interacțiune chimică cu mediul. Factorii care determină rata de uzură includ: Tip de frecare (alunecare, rulare, rulare cu alunecare) Tip de frecare (uscat, limită, hidrodinamică) Mediu (aer, apă, gaz, sol) Tipul de contact al perechilor de frecare (punct, linie, plan, cilindru, sferă) Natura mișcării (uniformă, continuă etc.) Tip de mișcare (rotație, translație, alternativă) Natura sarcinii (constant, tranzitoriu, alternant) Dimensiunea încărcăturii Viteza de mișcare a suprafețelor de frecare Condiții de temperatură Principalele modalități de reducere a intensității abraziunii mecanice: 1) Structural: Asigurarea rigidității raționale și a conformității pieselor (piese flotante, arcuri, arcuri, garnituri) Selectarea perechilor raționale de frecare Combinație de material dur cu material moale (blocarea este eliminată) Combinație de material dur cu material dur (rezistență mare la uzură) Eliminarea combinațiilor de materiale cu același nume și soft cu soft Aplicarea materialelor poroase, pulbere, antifricțiune Înlocuirea perechilor de frecare de alunecare cu cele de rulare Crearea condițiilor pentru frecarea fluidelor 2) Tehnologic: Asigurarea rugozitatii optime Menținerea preciziei de fabricație și întărirea suprafețelor de frecare 3) Operațional: Descărcarea suprafețelor de lucru Respectarea regulilor de exploatare, întreținere și reparare a utilajelor Verificarea și detectarea defectelor conexiunilor și pieselor. Metode de control. 2.1. Verificarea și detectarea defectelor conexiunilor și pieselor Defect - o operațiune a procesului tehnologic de reparare a mașinilor, care constă în determinarea gradului de adecvare a pieselor uzate și a unităților de asamblare pentru utilizare la unitatea care se repara. Este necesar să se identifice defectele pieselor care apar ca urmare a uzurii, coroziunii, oboselii materialelor și a altor procese, precum și din cauza încălcării condițiilor de funcționare și a regulilor de întreținere. Ca urmare a frecării și uzurii pieselor în condiții specifice de funcționare, parametrii geometrici, rugozitatea suprafețelor de lucru și proprietățile fizice și mecanice ale straturilor de suprafață ale materialului se modifică și apar și se acumulează daune prin oboseală. O modificare a parametrilor geometrici ai pieselor este înțeleasă ca o modificare a dimensiunii, formei și poziția relativă a suprafețelor. Încălcările formei includ: neplaneitatea, nerectitudinea, ovalitatea, conicitatea etc., abaterile în poziția relativă a suprafețelor - neparalelismul planurilor și axelor de rotație ale suprafețelor, curățarea finală și radială, alinierea greșită. O modificare a proprietăților fizice și mecanice ale unui material - o încălcare a structurii materialului, precum și o scădere sau creștere a durității, rezistenței, forței de constrângere a materialelor feromagnetice etc. Gradul de adecvare a pieselor pentru reutilizare sau restaurare se stabileste in functie de harti tehnologice pentru defecte. Acestea indică: o scurtă caracteristici tehnice ale piesei (material, tip de tratament termic, duritate, dimensiuni de restaurare, abateri de formă și poziția relativă a suprafețelor), posibile defecte și metode de eliminare a acestora, metode de control care sunt acceptabile fără reparații și maxime. dimensiuni. Evaluarea se realizează prin compararea parametrilor geometrici reali ai pieselor și a altor caracteristici tehnologice cu valori acceptabile. Nominal luați în considerare dimensiunile și alte caracteristici tehnice ale pieselor corespunzătoare desenelor de lucru. Acceptabil luați în considerare dimensiunile și alte caracteristici tehnice ale piesei la care poate fi instalată pe mașină fără restaurare și va funcționa satisfăcător pe durata de viață prevăzută pentru revizie. Limită numiți dimensiunile de respingere și alte caracteristici ale piesei. Unele piese cu dimensiuni care nu le depășesc pe cele admise pot fi potrivite împreună cu piese noi (piese de schimb), recondiționate sau folosite. Prin urmare, în timpul procesului de control, acestea sunt sortate în cinci grupe și marcate cu vopsea de culoarea corespunzătoare: potrivite (verde), potrivite în legătură cu piese noi sau restaurate la dimensiunile nominale (galben), supuse reparației într-o întreprindere de reparații dată. (alb), supus restaurării la întreprinderile de reparații specializate (albastru) și inutilizabil - resturi (roșu). Piesele utile sunt transportate la departamentul de picking sau la un depozit, cele care necesită reparații sunt transportate la un depozit de piese în așteptare, sau direct în zonele de restaurare a acestora, la un depozit de deșeuri; Pentru piese, sunt de obicei monitorizați doar acei parametri care se pot modifica în timpul funcționării mașinii. Multe dintre ele au mai multe defecte, fiecare dintre ele necesită inspecție. Pentru a reduce intensitatea muncii de detectare a defectelor, este necesar să se respecte secvența de inspecție indicată în hărțile tehnologice, unde cele mai frecvente defecte sunt enumerate mai întâi. Metode de control La detectarea defectelor, se folosesc următoarele metode de măsurare: absolut, când aparatul arată valoarea absolută a parametrului măsurat, și relativ- abaterea parametrului măsurat de la mărimea stabilită. Valoarea dorită poate fi citită direct de pe dispozitiv ( metoda directa) sau pe baza rezultatelor măsurării unui alt parametru asociat relației directe dorite ( metoda indirecta). Pe baza numărului de parametri măsurați, metodele de control sunt împărțite în diferential si complex. Cu primul, se măsoară valoarea fiecărui parametru, cu al doilea, eroarea totală a dimensiunilor geometrice individuale ale produsului. Exemplu cuprinzătoare Metoda poate fi utilizată pentru a determina gradul de adecvare a rulmenților pe baza jocului radial. Modificarea acestuia din urmă este asociată cu uzura căilor de rulare ale inelelor interioare și exterioare, precum și a elementelor de rulare (bile, role). Dacă elementul de măsurare al dispozitivului este în contact direct cu suprafața controlată, atunci această metodă se numește contact, iar dacă nu, fără contact. Cele mai utilizate instrumente de măsurare sunt calibrele, instrumentele de măsurare universale și instrumentele speciale. Calibre - Acestea sunt instrumente de măsurare fără scară pentru monitorizarea abaterilor de dimensiune, formă și poziție relativă a suprafețelor pieselor fără a determina valoarea numerică a parametrului măsurat. Calibrele limită sunt larg răspândite, limitând dimensiunile extreme ale pieselor și împărțindu-le în trei grupe: adecvate, supuse restaurării și inutilizabile. Instrumente și dispozitive universale sunt utilizate pentru a găsi valoarea parametrului monitorizat într-un anumit interval de valori ale acestuia. Următoarele instrumente de măsurare sunt utilizate în mod obișnuit: instrumente de linie cu vernier (șuble vernier, instrumente de adâncime, instrumente de înălțime și instrumente de măsurare vernier), instrumente micrometrice (micrometre, calibre de alezaj micrometrice și calibre de adâncime), instrumente mecanice (minimetre, comparatoare, cleme de pârghie și micrometre cu pârghie), presiunea instrumentelor pneumatice (manometre) și debitul (rotametre). Instrumente speciale de măsură conceput pentru a inspecta anumite piese cu productivitate și precizie ridicate. Acestea includ, de exemplu, instrumente pentru verificarea îndoirii și torsii bielelor și a curățării radiale a rulmenților, dornuri pentru verificarea alinierii scaunelor lagărelor principale ale blocului de cilindri etc. Atunci când alegeți un instrument de măsurare, este necesar să țineți cont de caracteristicile metrologice ale acestuia (preț și interval de împărțire a scalei, acuratețea citirii, erori și limite de măsurare), precum și acuratețea de fabricație a piesei care se măsoară (după toleranță). Defecte de discontinuitate în materialul pieselor care au fost utilizate pot fi împărțite în două grupe: evident și ascuns. Explicit defectele sunt fisuri, rupturi, gauri, strivire, coroziune. Cel mai adesea sunt detectate prin inspecție externă cu ochiul liber, printr-o lupă de 10x sau prin palpare. Pentru detectare ascuns Următoarele metode de monitorizare (detecția defectelor) sunt utilizate pentru defecte: capilară, detectarea scurgerilor de gaz sau lichid, magnetică și acustică. Metode capilare Detectarea defectelor se bazează pe capacitatea unui lichid de a fi atras în cele mai mici canale traversante și non-traversante (capilare). Când lichidul intră în capilar, suprafața sa liberă este curbată (se formează un menisc), rezultând o presiune suplimentară a lichidului în capilar, care diferă de presiunea externă (aer). Valoarea acestei presiuni depinde de coeficientul de tensiune superficială și de raza canalului. Pentru penetrare lichideîntr-un defect, este necesar ca lichidul să umezească bine suprafața, iar dimensiunea defectului (canalului) permite lichidului să formeze un menisc. Tehnologia de testare a produselor prin metode capilare constă în următoarele operații: curățarea piesei de uleiuri, noroi și alți contaminanți, aplicarea penetrantului, identificarea defectului și curățarea finală. Metoda de sorbție este utilizată pe scară largă pentru a identifica defectele. Pulberi uscate (caolin, cretă etc.) și suspensiile acestora în apă sau solvenți organici (kerosen, benzină etc.), precum și soluții pigmentate sau incolore cu uscare rapidă de vopsele și lacuri, care se aplică pe suprafața parte după impregnare cu penetrant, sunt utilizate ca dezvoltatori. Ca dezvoltatori se folosesc absorbanții sub formă de suspensii și lacuri albe de dezvoltare. Cu metoda sorbției, pe suprafața piesei se aplică pulbere uscată (metoda uscată) sau pulbere sub formă de suspensie (metoda umedă). Datorită forțelor de sorbție, lichidul penetrant este extras pe suprafața produsului și umezește revelatorul. Cu metoda de difuzie, pe suprafața piesei se aplică o acoperire specială, în care difuzează lichidul penetrant din cavitatea defectului. Această metodă este mai sensibilă decât sorbția și este utilizată pentru a detecta micile fisuri. După ce apar defectele, piesele sunt curățate de revelator. Dezvoltatorii pe bază de lacuri, emailuri nitro și colodion sunt îndepărtați cu o soluție de 80% alcool și 20% emulgator OP-7. Suspensiile sunt spălate cu o soluție 1% de emulgator OP-7 sau OP-10 în apă. Detectare scurgeri de gaz sau lichid necesar pentru verificarea etanșeității pieselor goale: blocuri cilindrice, chiulase, rezervoare, radiatoare de apă și ulei, tuburi de anvelope, conducte, furtunuri, flotoare de carburator etc. Este utilizat pe scară largă pentru controlul calității sudurilor. Gradul de etanșeitate este determinat de scurgerea de gaz sau lichid pe unitatea de timp, care se înregistrează cu ajutorul instrumentelor. În cele mai multe cazuri, locația defectului este determinată vizual. Metodele de control sunt împărțite în capilară, compresie și vid. Pentru detectarea defectelor pieselor primite pentru reparare se folosesc metode de testare a kerosenului (metoda capilară), hidraulice și pneumatice (compresie). Kerosenul are o bună capacitate de umectare și pătrunde adânc în defecte cu un diametru mai mare de 0,1 mm. La controlul calității sudurilor, pe una dintre suprafețele produsului se aplică un strat adsorbant (350 - 450 g suspensie de cretă măcinată la 1 litru de apă). Prezența unei fisuri traversante este determinată de petele galbene de kerosen pe stratul de cretă. Cu metoda hidraulică, cavitatea internă a produsului este umplută cu fluid de lucru (apă), etanșată, se creează o presiune în exces cu o pompă și piesa este păstrată pentru o perioadă de timp. Prezența unui defect este determinată vizual de apariția picăturilor de apă sau a transpirației pe suprafața exterioară. Metoda pneumatică de depistare a defectelor este mai sensibilă decât cea hidraulică, deoarece aerul trece prin defect mai ușor decât lichidul. Aerul comprimat este pompat în cavitatea internă a pieselor, iar suprafața exterioară este acoperită cu o soluție de săpun sau piesa este scufundată în apă. Prezența unui defect se apreciază după eliberarea bulelor de aer. Presiunea aerului pompat în cavitățile interne depinde de caracteristicile de proiectare ale pieselor și este de obicei egală cu 0,05 - 0,1 MPa. În metoda particulelor magnetice, pulberile magnetice (metoda uscată) sau suspensiile acestora (metoda umedă) sunt utilizate pentru a detecta fluxul de scurgere magnetică. Materialul de dezvoltare este aplicat pe suprafața produsului. Sub influența unui câmp de împrăștiere magnetic, particulele de pulbere sunt concentrate în apropierea defectului. Forma grupurilor sale corespunde conturului defectului. Esența metodei magnetografice este de a magnetiza produsul în timp ce se înregistrează simultan un câmp magnetic pe o bandă magnetică care acoperă piesa și apoi se descifrează informațiile primite. Pentru a detecta defectele folosind metoda fluxgate, se folosesc convertoare fluxgate. Curentul continuu este utilizat pentru a detecta defectele subterane. Câmpul magnetic pe care îl creează este uniform și pătrunde destul de adânc în piesă. Pentru a determina un defect, alegerea corectă a intensității câmpului magnetic este de mare importanță. Tensiunea excesiv de mare duce la depunerea de pulbere magnetică pe întreaga suprafață a produsului și la apariția unor defecte „false”, iar dacă este insuficientă pentru a reduce suprafața piesei, ar trebui să fie în intervalul 1590 - 3979 A /m, iar magnetizarea reziduală reprezintă 7958 - 15915 A/m. Pentru a indica defectele, se folosesc pulberi feromagnetice cu permeabilitate magnetică ridicată și forță coercitivă scăzută. Pulberea de magnetită (Fe 3 O 4) de culoare neagră sau maro închis este utilizată pentru a controla piesele cu o suprafață deschisă, iar pulberea de oxid de fier (Fe 2 O 3) de culoare maro-roșu - cu o suprafață închisă. Granularitatea pulberii afectează în mod semnificativ detectarea defectelor și ar trebui să fie de 5 - 10 microni. O suspensie magnetică este preparată folosind kerosen, ulei de transformator, un amestec de ulei mineral și kerosen și soluții apoase ale anumitor substanțe. Adăugați 30 - 50 g de pulbere magnetică la 1 litru de lichid. După inspecție, toate piesele, cu excepția celor defecte, sunt demagnetizate. Restaurarea pieselor nedemagnetizate prin prelucrare poate duce la deteriorarea suprafetelor de lucru din cauza atractiei aschiilor. Părțile sunt demagnetizate prin expunerea lor la alternanță câmp magnetic, variind de la valoarea maximă a tensiunii la zero. Gradul de demagnetizare este controlat prin dușul pieselor cu pulbere de oțel. Pentru piesele bine demagnetizate, pulberea nu trebuie reținută la suprafață. În aceleași scopuri, sunt utilizate dispozitive PKR-1 echipate cu detectoare de poli fluxgate. Suprafața cu arc vibro. Esența metodei, materialele, echipamentele și alegerea modurilor. Aplicarea suprafeței cu arc de vibrații în restaurarea pieselor mașinii. Suprafața cu arc de vibrații- un tip de suprafață automată cu arc electric. Este realizat de un electrod oscilant, care face posibilă depunerea metalului la o tensiune scăzută a sursei de curent. Datorită acestui fapt, se formează cel mai mic bazin de sudură posibil, o tranziție de metal cu picături mici de la electrod la piesă. Suprafața arcului vibrant are ca rezultat fuziunea destul de bună a metalului de bază cu metalul electrodului, încălzirea ușoară a piesei și o zonă mică afectată de căldură. Suprafața cu arc vibrant într-un mediu de răcire este cea mai utilizată. O diagramă schematică a unei instalații pentru suprafața cu arc vibrant într-un mediu lichid este prezentată în orez 1. La piesa uzată instalată în mașină, sârma este alimentată printr-o duză de ghidare folosind role, care este desfășurată din tambur. Concomitent cu alimentarea cu sârmă de la vibrator, electrodului i se transmite o mișcare oscilativă cu o frecvență de 50-100 Hz. Instalarea unui vibrator vă permite să reduceți puterea arcului fără a reduce stabilitatea procesului. Dintr-o sursă de curent continuu, un plus este furnizat electrodului prin role și piesa bucală, iar un minus este furnizat piesei prin axul mașinii. Orez. 1. Schema de instalare pentru suprafața cu arc vibro în flux lichid: 1-inductanță, 2 generatoare, 3 conducte, 4 - role de alimentare, 5 - tambur pentru sârmă de electrod, 6 - vibrator, 7 - arcuri, 8 - pompă cu angrenaje, 9 - rezervor de decantare, 10 - parte cu strat depus , 11 - zonă de suprafață, 12 - piesa bucală Lichidul este furnizat zonei de suprafață prin conductă într-un flux continuu. Lichidul curge din piesă în vasul mașinii, de unde intră în rezervorul de colectare și apoi este pompat prin conducte și din nou furnizat piesei. Metoda arcului de vibrație poate fi utilizată pentru a topi suprafețe cilindrice cu un diametru de 15 mm și mai sus, suprafețele găurilor uzate, îmbinărilor mobile și fixe; Suprafețe pentru cuști de rulmenți cu bile și cu role; fuseli de arbori care funcționează în lagăre de alunecare care nu suferă sarcini de șoc; gâturile în locurile de presare. Suprafața cu arc de vibrații este nedorită pentru suprafețele de profil sub formă de filete, caneluri mici etc. Suprafața cu arc de vibrații poate fi efectuată și sub un strat de flux și într-un mediu de gaz protector. Metoda de suprafață cu arc vibrant și sudarea diferitelor materiale într-un curent de aer este utilizată în restaurarea pieselor din fontă. Piesa este sudată cu un cap de arc vibrant automat, iar aerul atmosferic este furnizat zonei de sudare pentru a obține straturi dense și ușor de prelucrat. Odată cu creșterea alimentării cu aer, porozitatea externă a metalului depus scade. Cea mai scăzută porozitate se obține la un debit de aer de peste 1600 - 2000 l/h. Metalul depus are duritate scăzută, ceea ce permite întoarcerea stratului cu o unealtă convențională. Pentru suprafață se folosește o instalație formată dintr-un strung, o sursă de curent (trei redresoare VSG-ZA) și un cap automat cu arc vibrant. La suprafața într-un mediu cu dioxid de carbon, arcul de sudură și metalul topit sunt protejate de efectele nocive ale aerului printr-un curent de dioxid de carbon, special furnizat zonei de sudare. Firul cu electrod din casetă este introdus continuu în zona de sudare la o viteză dată. Curentul este furnizat firului folosind un muștiuc și un vârf situat în interiorul pistoletului cu gaz, care furnizează gaz de protecție în zona de sudare.

Orez. 2. Schema procesului de suprafață într-un mediu cu dioxid de carbon: 1 - pistoletă, 2 - sârmă de electrod, 3 - piesa bucală, 4 - vârf, 5 - duză pistoletă, 6 - metal de bază, 7 - arc de sudură, 8 - bazin de sudură, 9 - cusătură Firul electrodului se topește sub căldura arcului; metalul electrodului intră în bazinul de sudură și se amestecă cu metalul de bază topit. Ca rezultat al fuziunii electrodului și a metalelor de bază, se formează un cordon de sudură, conectat ferm la metalul de bază. La suprafață, dioxid de carbon dintr-un cilindru (Figura 2) trece printr-un încălzitor pe gaz, uscător, reductor și debitmetru (rotametru). La părăsirea cilindrului, dioxidul de carbon se extinde și temperatura acestuia scade brusc. Pentru a preveni răcirea bruscă a gazului și înghețarea umezelii conținute de dioxid de carbon, acesta este trecut printr-un încălzitor imediat după părăsirea cilindrului. Dioxidul de carbon intră apoi într-un desicant, care este un cilindru umplut cu o substanță care absoarbe umezeala din dioxidul de carbon (silicagel, sulfat de cupru anhidru sau clorură de calciu). Esența procesului de sudare prin contact electric a benzilor de oțel este sudarea benzilor de oțel pe suprafața pieselor cu impulsuri puternice de curent electric. La punctul de sudare, sub influența unui impuls de curent, metalele materialului de umplutură și ale pieselor sunt topite. Materialul de umplutură (bandă de oțel) nu se topește pe toată grosimea, ci doar într-un strat subțire de suprafață, în zona de contact cu piesa. Stratul este sudat pe întreaga suprafață uzată prin impulsuri de curent controlate în timpul mișcării de rotație a piesei la o viteză proporțională cu frecvența impulsului și mișcarea de translație a capului de sudare. O diagramă a procesului de sudare a benzii este prezentată în Figura 3. Procesul tehnologic este recomandabil de utilizat la restaurarea fustelor de arbore pentru rulmenți, găuri de montare ale cupelor de rulment și alte piese cu uzură de până la 0,4 mm. Suprafața uzată este pre-șlefuită, îndepărtând un strat de metal de 0,15 - 0,2 mm grosime. După aceasta, piesa este trimisă pentru instalare. Pe suprafața pregătită se așează o bucată de măsurat de bandă de oțel cu grosimea de 0,4 - 0,8 mm (în funcție de gradul de uzură), care este presată cu rolele de sudură ale instalației. Material curelei - oțel cu carbon mediu și înalt gradele 45, 50, 65G etc. Pulsurile curente prind banda în mai multe locuri. Mutați rolele în poziția extremă, treceți instalația în modul de funcționare și sudați banda.

Orez. 3. Schema procesului de sudare prin contact electric a benzii de oțel: 1 - centre, 2 - piesa de restaurat, 3 - role, 4 - bandă, 5 - transformator, 6 - întrerupător de curent Procesul se realizează prin furnizarea de lichid (apă), care răcește rolele capului de sudură și, în același timp, elimină eficient căldura din zona de sudare. În acest caz, duritatea suprafeței restaurate crește la HRC.55 sau mai mult. Acest lucru realizează o combinație de tehnologii de acoperire și tratament termic. Prelucrarea mecanică ulterioară după sudarea benzii se efectuează pe mașini de șlefuit cilindric. Utilizarea sudării electrice prin contact a benzii de oțel în locul suprafeței cu arc vibro face posibilă creșterea productivității refacerii pieselor de 2,5 ori, reducerea consumului de materiale de umplutură de 4 - 5 ori, intensitatea muncii de 2,5 ori și crește durata de viață a piesei la nivelul uneia noi. |